Skip to main content

4.1 Procédure de Maintenance

Analyse des pannes sur la ligne de calandrage – Retour d’expérience maintenance

En tant que technicien de maintenance sur la ligne de calandrage, j’ai pu identifier et classer les différents types de pannes selon leur nature : Préventive Curative Palliative ou Améliorative

Voici mon retour poste par poste :

1. Dérouleur :

|

|

|

| Chargement |

Dérouleur

|

En préventif, je contrôle régulièrement l’usure des mandrins, les capteurs de fin de bobine, et je graisse les axes. En curatif, j’ai déjà eu des cas de rupture de bobine ou de moteurs bloqués. Certains arrêts sont aussi dus à un mauvais chargement par l’AGV.

2. Système de guidage

Ici, je fais des vérifications d’alignement et je nettoie les capteurs optiques. Quand ça tombe en panne, c’est souvent un capteur HS ou une carte de commande à remplacer. Des fois, c’est la bande elle-même qui est mal coupée en amont, ce qui fausse le guidage.

3. Station de préchauffage

Je vérifie les résistances et les sondes de température. Si on a une panne, c’est souvent un élément chauffant grillé ou un souci de régulation. On a aussi eu des coupures de courant qui ont interrompu le cycle.

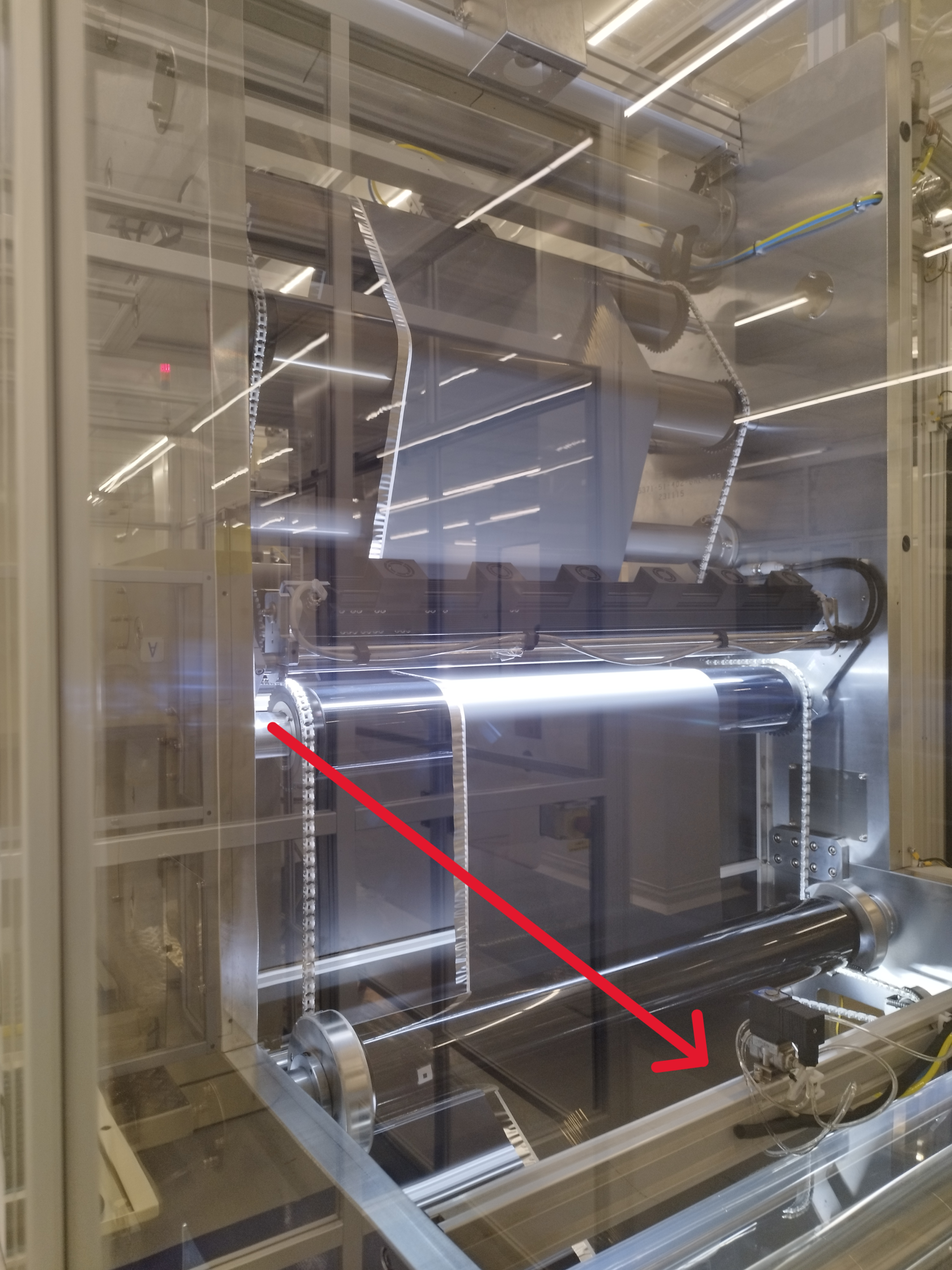

4. Machine de calandrage

![IMG_20250417_170238[1].jpg](https://tmsi-aesc.homelinux.com/uploads/images/gallery/2025-04/scaled-1680-/img-20250417-1702381.jpg)

Là, c’est critique. En préventif, on vérifie la pression, l’état des rouleaux et les graissages. En curatif, j’ai déjà changé des rouleaux abîmés ou résolu des problèmes d’alignement. Une mauvaise qualité de bande (pli, saleté) peut aussi créer des défauts.

5. Refroidisseur de bande

Je m’assure que les échangeurs et ventilateurs sont propres et fonctionnels. Les pannes sont souvent liées à une pompe défaillante ou un tuyau bouché. Quand il fait trop chaud dans l’atelier, l’efficacité du refroidissement chute.

6. Capteur d’épaisseur

![IMG_20250417_170330[1].jpg](https://tmsi-aesc.homelinux.com/uploads/images/gallery/2025-04/scaled-1680-/img-20250417-1703301.jpg)

Je fais des calibrations régulières. Si le capteur tombe en panne, on a tout de suite des erreurs dans les mesures. Il faut aussi surveiller les interférences électromagnétiques qui peuvent perturber les données.

7. Capteur de densité / vision industrielle

![IMG_20250417_170428[1].jpg](https://tmsi-aesc.homelinux.com/uploads/images/gallery/2025-04/scaled-1680-/img-20250417-1704281.jpg)

Nettoyage de la lentille obligatoire en préventif. En curatif, on a parfois des images floues ou aucune détection. Le moindre reflet sur la bande fausse les résultats, donc il faut bien gérer l’éclairage.

8. Unité de découpe

Je remplace les lames à intervalles réguliers. J’ai déjà eu des moteurs de découpe bloqués ou des lames cassées. Une bande mal positionnée ou de mauvaise largeur entraîne aussi des arrêts.

9. Enrouleur

Ici, c’est beaucoup de contrôle de tension et de graissage. Les pannes arrivent quand la bande casse ou que le moteur d’enroulement force. Une mauvaise fixation de la bobine par l’opérateur est aussi une cause fréquente.

10. Convoyeur de sortie / Bras de transfert

![IMG_20250417_170609[1].jpg](https://tmsi-aesc.homelinux.com/uploads/images/gallery/2025-04/scaled-1680-/img-20250417-1706091.jpg)

J’inspecte les chaînes et les capteurs. Quand ça tombe en panne, c’est souvent un capteur fin de course HS ou un obstacle qui bloque le bras. Il faut garder cette zone bien dégagée.

11. Armoire de commande / HMI

![IMG_20250417_165914[1].jpg](https://tmsi-aesc.homelinux.com/uploads/images/gallery/2025-04/scaled-1680-/img-20250417-1659141.jpg)

Je fais des sauvegardes régulières, des tests d’alarmes et je nettoie les écrans. En curatif, on a déjà eu des bugs logiciels, pertes de communication ou écrans noirs. Une mauvaise manipulation de l’IHM peut aussi dérégler la ligne.

12. Système d’alimentation matière

On vérifie les capteurs de niveau et l’état des conduits. Les pannes incluent des blocages ou des moteurs de dosage HS. Il arrive aussi que la ligne s’arrête simplement parce qu’on n’a pas rechargé en matière.

![IMG_20250415_194441[1].jpg](https://tmsi-aesc.homelinux.com/uploads/images/gallery/2025-04/scaled-1680-/img-20250415-1944411.jpg)

![IMG_20250417_170409[1].jpg](https://tmsi-aesc.homelinux.com/uploads/images/gallery/2025-04/scaled-1680-/img-20250417-1704091.jpg)

![IMG_20250417_170238[1].jpg](https://tmsi-aesc.homelinux.com/uploads/images/gallery/2025-04/scaled-1680-/img-20250417-1702381.jpg)

![IMG_20250417_170320[1].jpg](https://tmsi-aesc.homelinux.com/uploads/images/gallery/2025-04/scaled-1680-/img-20250417-1703201.jpg)

![IMG_20250417_170336[1].jpg](https://tmsi-aesc.homelinux.com/uploads/images/gallery/2025-04/scaled-1680-/img-20250417-1703361.jpg)

![IMG_20250417_170330[1].jpg](https://tmsi-aesc.homelinux.com/uploads/images/gallery/2025-04/scaled-1680-/img-20250417-1703301.jpg)

![IMG_20250417_170428[1].jpg](https://tmsi-aesc.homelinux.com/uploads/images/gallery/2025-04/scaled-1680-/img-20250417-1704281.jpg)

![IMG_20250417_170436[1].jpg](https://tmsi-aesc.homelinux.com/uploads/images/gallery/2025-04/scaled-1680-/img-20250417-1704361.jpg)

![IMG_20250417_170540[1].jpg](https://tmsi-aesc.homelinux.com/uploads/images/gallery/2025-04/scaled-1680-/img-20250417-1705401.jpg)

![IMG_20250417_170511[1].jpg](https://tmsi-aesc.homelinux.com/uploads/images/gallery/2025-04/scaled-1680-/img-20250417-1705111.jpg)

![IMG_20250417_170533[1].jpg](https://tmsi-aesc.homelinux.com/uploads/images/gallery/2025-04/scaled-1680-/img-20250417-1705331.jpg)

![IMG_20250417_170522[1].jpg](https://tmsi-aesc.homelinux.com/uploads/images/gallery/2025-04/scaled-1680-/img-20250417-1705221.jpg)

![IMG_20250417_170609[1].jpg](https://tmsi-aesc.homelinux.com/uploads/images/gallery/2025-04/scaled-1680-/img-20250417-1706091.jpg)

![IMG_20250417_165914[1].jpg](https://tmsi-aesc.homelinux.com/uploads/images/gallery/2025-04/scaled-1680-/img-20250417-1659141.jpg)